Wat zijn de gebruikelijke vormprocessen vanFRTP?

De belangrijkste technologische stap in de transformatie van grondstoffen in structurele glasvezelproducten is het gietproces, dat de basis en voorwaarde vormt voor de ontwikkeling van deze industrie. Met de uitbreiding van het toepassingsgebied van composietmaterialen heeft de composietmateriaalindustrie zich snel ontwikkeld, zijn sommige vormprocessen geavanceerder geworden en zijn er nieuwe vormmethoden ontstaan. Momenteel zijn er meer dan 20 FRTP-vormmethoden die met succes zijn toegepast in de industriële productie. Het volgende is een korte inleiding tot enkele van de meest gebruikte vormmethoden, geselecteerd uit deze methoden.

◆ Spuitgieten

Spuitgieten is de belangrijkste productiemethode van FRTP, met een lange geschiedenis en de meest gebruikte. De voordelen zijn een korte vormcyclus, minimaal energieverbruik, hoge productprecisie, de complexe producten met inzetstukken kunnen in één keer worden gevormd, meerdere producten kunnen in één matrijs worden geproduceerd en de productie-efficiëntie is hoog. materialen en kwaliteitseisen voor mallen zijn hoger. Volgens de huidige stand van de technologische ontwikkeling is het maximale gewicht van een spuitgietproduct 5 kg en het minimumgewicht 1 g. Deze methode wordt voornamelijk gebruikt bij de productie van verschillende mechanische onderdelen, bouwproducten, behuizingen van huishoudelijke apparaten, elektrische apparatuur, auto-onderdelen, enz.

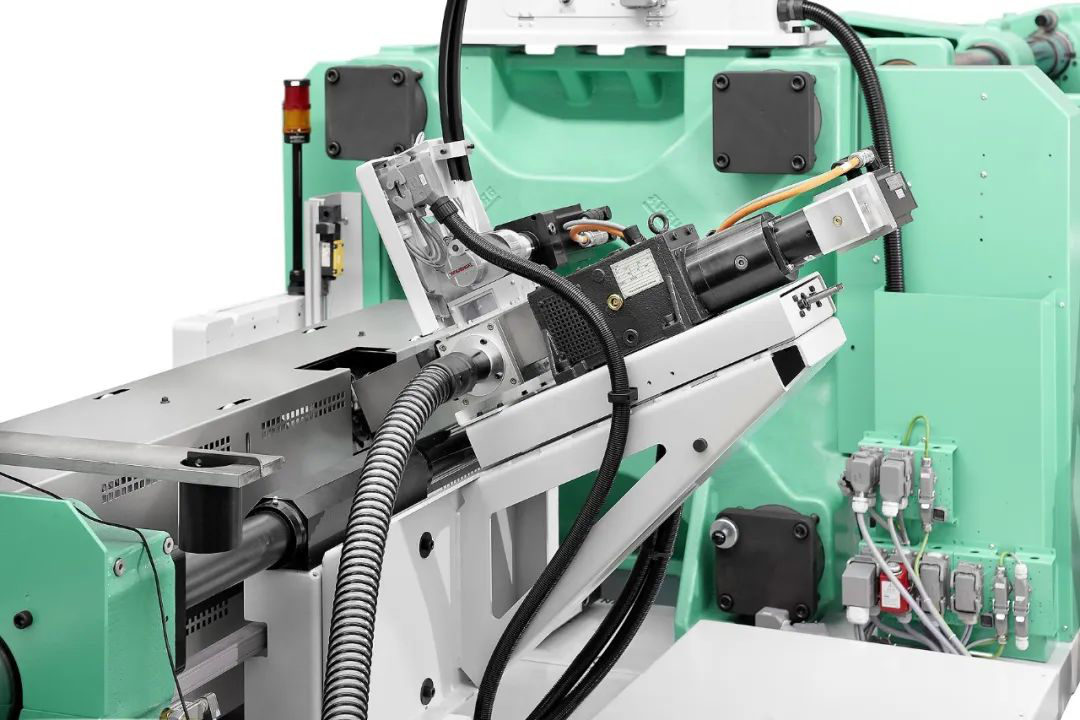

FTRP-vormtechnologie wordt in massa geproduceerd in structurele onderdelen van auto's. Momenteel zijn er verschillende buitenlandse leveranciers van spuitgietapparatuur, zoals ENGEL, ARBURG en KraussMaffei, evenals de geavanceerde technologie van deze technologie in China.

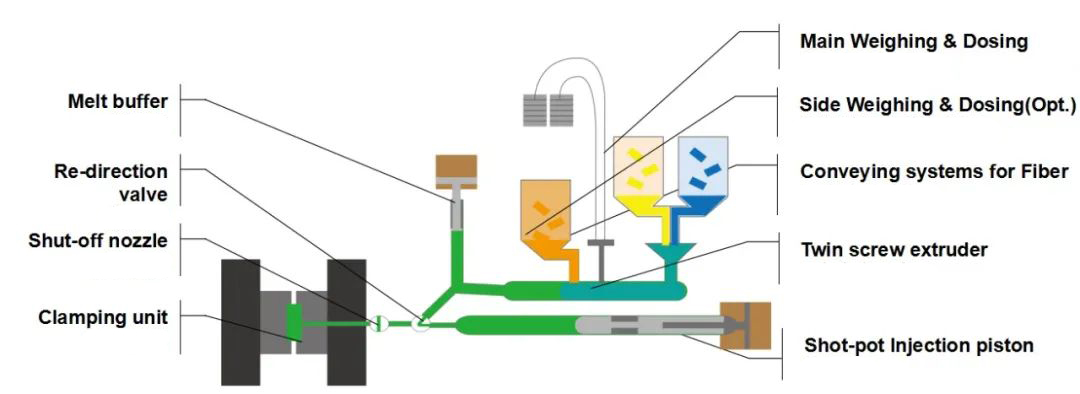

De lange vezel van Bole Plastics Machine is versterktsamengesteld materiaal direct spuitgieten (online mengspuitgieten) LFT-D-IM is een materiaal dat de continue productie van de extruder en de intermitterende productie van de spuitgietmachine combineert, en wordt samengesteld door dubbele schroeven. Directe injectie in de matrijs om meerdere processen en meerdere materialen tegelijk te realiseren, het energieverbruik te verminderen, de efficiëntie te verbeteren, de thermische degradatie van materialen te verminderen en de productprestaties te verbeteren. Deze technologie wordt veel gebruikt in auto's, huishoudelijke apparaten, nieuwe energie, spoorwegvervoer, luchtvaart en consumentenelektronica.

De grote hydraulische spuitgietmachine ALLROUNDER 820 S van ARBURG is geoptimaliseerd voor het spuitgieten van Fiber Direct Compounding (FDC), met een sluitkracht van 4000 kN en een injectie-eenheid van 3200, uitgerust met een speciale 70 mm schroef voor de verwerking van lange glasvezels. FDC is een lichtgewicht proces waarbij vezels tot 50 mm lang direct in de vloeibare smelt worden gevoerd door middel van een zijtoevoer naast een injectie-eenheid, gekenmerkt door een hoge materiaalbeschikbaarheid en veel lagere kosten vergeleken met speciale langvezelige pellets tot 40%. Producten geproduceerd door het FDC-proces zijn een innovatieve technologie in de kunststofverwerkende industrie, vooral in de auto- en ruimtevaartindustrie, door de glasvezellengte individueel aan te passen om de vereiste fysieke eigenschappen te bereiken.

◆ Extrusiegieten

Extrusiegieten is een van de meest gebruikte processen bij de productie van FRTP-producten. De belangrijkste kenmerken zijn een continu productieproces, hoge productie-efficiëntie, eenvoudige apparatuur en eenvoudig te leren technologie. Het extrusiegietproces wordt voornamelijk gebruikt voor de productie van producten zoals buizen, staven, platen en profielen.

◆ Wikkeling

Het kronkelende vormproces van FRTP bestaat uit het eerst voorverwarmen van de continue vezel (prepreg) geïmpregneerd met hars, en deze op de doorn wikkelen, en tegelijkertijd doorgaan met verwarmen om de hars te smelten, en vervolgens druk uitoefenen om de prepreg-laag te hechten door laag. Na laag voor laag verlijmen en afkoelen wordt een overeenkomstig composietproduct verkregen. Het proces is geschikt voor het vervaardigen van cilindrische en bolvormige producten met goede reproduceerbaarheid en stabiele prestaties.

◆ Pultrusie

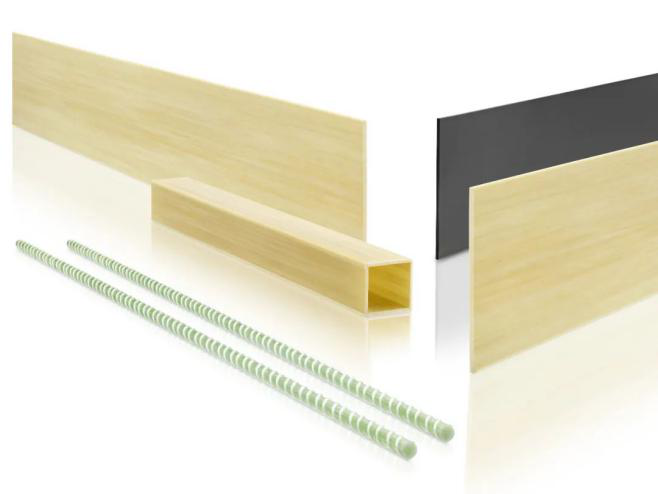

Het pultrusieproces is bedoeld om het prepreg-garen te vormen en te stollen onder invloed van tractie, en continu holle en speciaal gevormde producten van onbeperkte lengte te produceren.

Heeft u lange, dunne deur- en raamprofielen of betonwapening nodig, dan is het nu tijd voor pultrusie. De vezels van het pultrusieprofiel zijn perfect uitgelijnd in de richting van de belasting, waardoor het eindproduct qua materiaal en gewicht bijzonder goed is.

Bekijk onze fotogalerij en ander nieuws over GRECHO glasvezelfabrieken hier.

Met alle composietvereisten kan GRECHO contact opnemen om uw kosteneffectiviteit te bereiken.

Whatsapp: +86 18677188374

E-mail: info@grechofiberglass.com

Tel: +86-0771-2567879

Mobiel: +86-18677188374

Website:www.grechofiberglass.com

Posttijd: 28 december 2021